Machinekappen

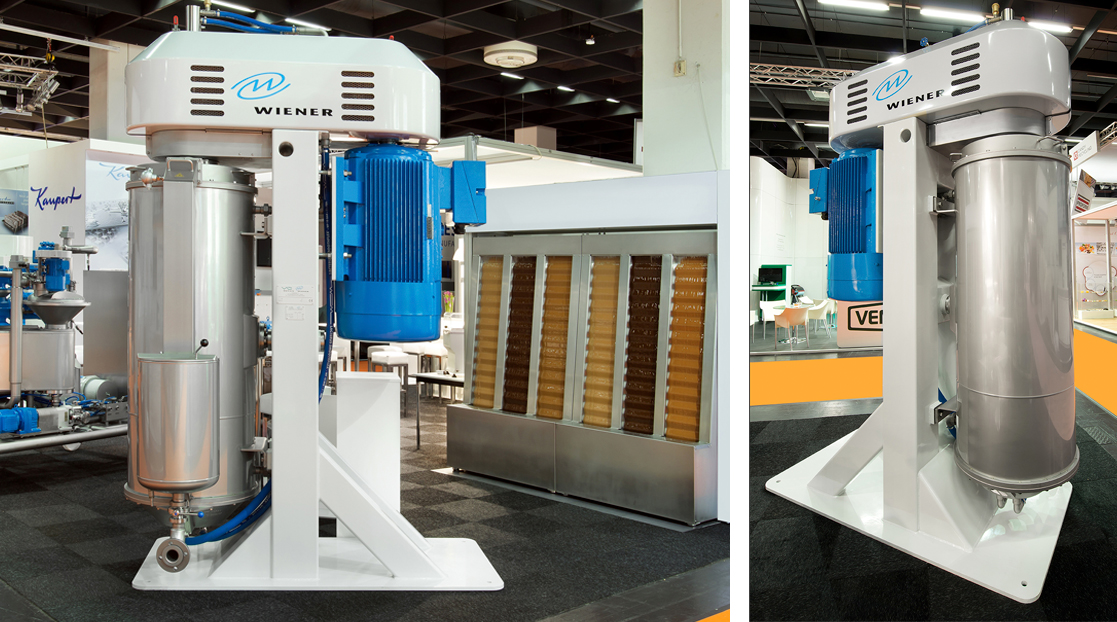

Wij produceren en pre-assembleren polyester machinekappen in diverse modellen voor een van ’s werelds grootste producenten van apparatuur voor de cacao en chocolade verwerkende industrie.

Door het gehele traject van productie tot pre assemblage van deze machinekappen te verzorgen bieden wij de klant één aanspreekpunt voor het proces en de kwaliteit. Wij leveren de klant verschillende modellen. Deze produceren wij door middel van handlay-up en gesloten mal techniek (RTM). Bij gesloten mal techniek wordt het totale pakket van glasvezelmatten en andere versterkingen (bijvoorbeeld schuimdelen) in één keer in de mal gelegd. Vervolgens wordt het pakket afgedekt met een bovenmal. Een voordeel van dit proces is dat producten aan twee zijden glad worden afgewerkt. Zo ook bij de machinekappen die direct in een high gloss afwerking worden geleverd. De klant hoeft deze dan alleen nog maar op zijn machine te monteren.

Het ontwerpen en produceren in polyester biedt een aantal eigenschappen die bijdragen tot kwalitatief uitstekende producten. Hierdoor zie je polyester steeds vaker terug in de industrie en gaan meer en meer productontwerpers, architecten en ingenieurs met dit materiaal aan de slag. Je kunt hierbij denken aan toepassingen zoals polyester; machinekappen, motorkappen, displays, eyecatchers, wandpanelen, gevelpanelen.

Onderstaand treft u een aantal van deze eigenschappen van polyester;

– Het is licht en sterk.

– Elektrisch- en thermisch isolerend.

– Geleid geen stroom of warmte.

– Corrosie- en chemisch resistent.

– Bestand tegen: weersomstandigheden, temperatuurschommelingen, zuren, basen.

– Lage uitzettingscoëfficiënt.

– Niet magnetisch.

– Onderhoudsarm.

– Vrijheid in vormgeving.

– Hoge slagvastheid.

– Op kleur leverbaar.

– UV bestendig.

– Zeer lange levensduur.

– Goede prijs- kwaliteitsverhouding.

Vrijblijvende offerte aanvragen?

Gebruikte productie techniek > Vezelspuiten

Het vezelspuiten is net als het handlamineren een open-mal techniek. Op de mal worden een lossingsmiddel en eventueel een gelcoat aangebracht. De vezels en de hars worden erop gespoten. Er vindt een constante aanvoer plaats van de hars en vezels naar een spuitpistool. De (glas)vezels worden van een rol getrokken en in het spuitpistool op de gewenste lengte gehakt. Vanuit dit pistool worden de gehakte vezels samen met de hars op een luchtstroom naar het product op de mal gespoten. Het pistool kan zowel handmatig als met een robot worden bediend. De dikte van het product kan lokaal worden vergroot door het spuitpistool langer op één plaats te houden. Deze techniek wordt ook wel gebruikt als aanvulling op het handlamineren.

Voordelen!

De investeringskosten voor deze techniek zijn laag. Ten opzichte van handlamineren is er tijdwinst. De wanddikte van het product is eenvoudig (lokaal) te variëren door langer te spuiten.

Productie techniek > Gesloten mal (RTM)

Bij gesloten maltechnieken wordt het totale pakket van (glas)vezelmatten en andere versterkingen (bijvoorbeeld schuimdelen) in één keer in de mal gelegd. Vervolgens wordt het pakket afgedekt met een bovenmal. Op een aantal punten kan de hars, onder invloed van een drukverschil, vanuit een voorraadvat (harsvat) in de mal stromen. Aan de randen van de mal (einde van de vloeiweg) wordt de overtollige hars opgevangen. Het drukverschil is een overdruk in het harsvat (drukinjectie) en/of een onderdruk aan het einde van de vloeiweg (vacuüminjectie).

Deze verwerkingstechniek wordt aangeduid met harsinjectie of Resin Transfer Moulding (RTM).

Een variant van deze techniek is vacuümfolietechniek of vacuüminjectie. In plaats van de bovenmal wordt dan een folie gebruikt die met behulp van vacuüm over het pakket wordt gezogen. Dit vacuüm is ook de drijvende kracht achter het harstransport. Via slangen stroomt de hars dan het pakket in.